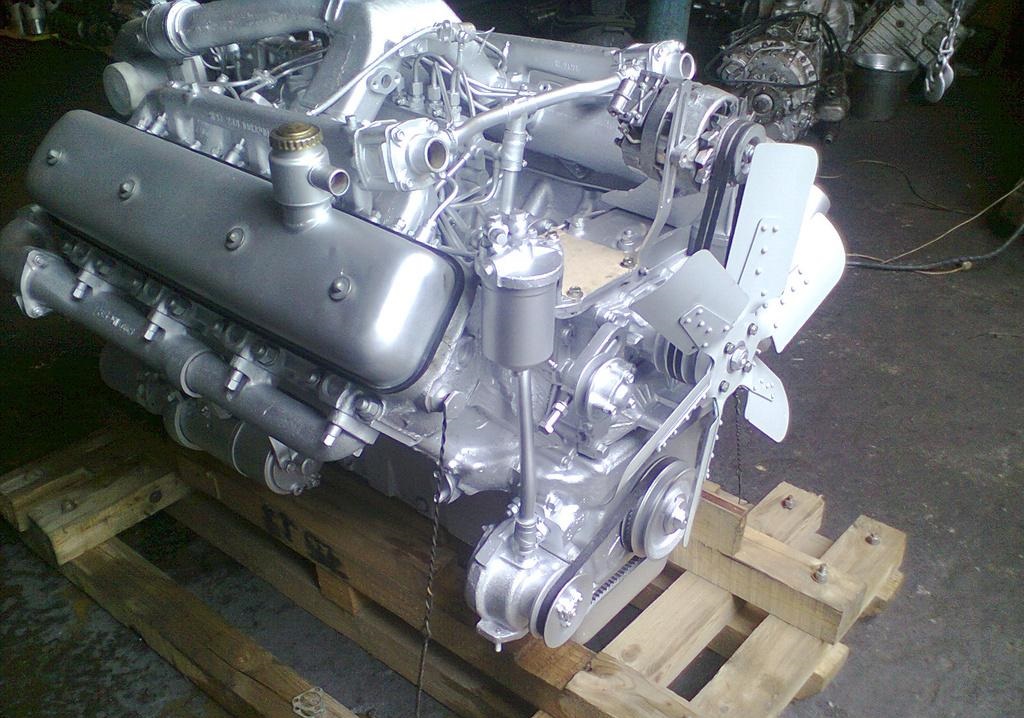

Испытания двигателей ЯМЗ

Традиционным видом исследований являются длительные стендовые и дорожные испытания двигателей ЯМЗ (или их комплексов) при нагрузках, обусловленных технической характеристикой автомобиля или его агрегата. Для автомобиля в целом к подобным исследованиям можно отнести широко применяемые в практике заводов КрАЗ и ЯМЗ полигонные испытания, проводимые в основном на сооружениях Центрального научно-исследовательского автомобильного полигона - филиала НАМИ.

Одна из целен испытаний данного вида-проверка усталостной прочности элементов конструкции.

Учитывая это, следует выбирать наработку или, в частном случае, для двигателя ЯМЗ - продолжительность работы в часах. Такой вид испытаний согласно ГОСТ 14846-69 может быть отнесен к группе испытаний на безотказность.

При пробеговых испытаниях автомобилей использование подобных зависимостей в общем случае приемлемо лишь при обеспечении повторяемости опытов, что практически возможно в случае движения по трассам полигона.

Износы в процессе испытаний двигателей ЯМЗ контролируют, но они не являются оценочным параметром, так как величина их мала и несопоставима с величиной предельных нзносов в эксплуатации. Кроме усталостной прочности деталей при испытаниях, оценивают протекание процесса приработки, стабильность затяжки резьбовых соединений, а также регулировок двигателя и топливной аппаратуры, а следовательно, и устойчивость его энергетических показателей. Дополнительно во время этих испытаний определяют интенсивность образования нагара и отложений на деталях дизелей, соответствие применяемых сортов масел и конструкции дизеля и в некоторой степени оптимальность рекомендуемой системы технического обслуживания.

Основной положительной стороной комплексных стендовых дорожных исследований надежности является полнота учета функциональных связей элементов конструкции. Однако при испытаниях данного вида трудно выявить механизм развития отказов отдельных элементов конструкции. Наряду с подобными испытаниями, объем которых систематически увеличивается, в последние годы на ЯМЗ и частично на КрАЗ разработан комплекс форсированных лабораторных исследований по оценке надежности элементов конструкции. Цель комплекса исследований - в кратчайшие сроки получить достоверные прогнозы о ресурсе различных элементов изделия, увеличить число исследуемых вариантов, чтобы приблизиться к оптимальному сочетанию конструктивных, технологических и эксплуатационных мероприятий по повышению надежности силового агрегата и других узлов автомобиля.

Для осуществления указанных комплексных испытаний двигателей ЯМЗ разработано большое количество методик для исследования деталей, лимитирующих надежность.

В начале исследований определяют характер и величины тепловых и механических нагрузок, воспринимаемых деталью, жесткость и деформации детали при нагружении, а также зависимость нагрузок и деформаций от режима работы двигателя. Кроме того, целью этих исследований является выявление возможности повышения напряженности посредством изменения регулировок, зазоров, размеров деталей и т. д. с тем, чтобы выбрать способы нагружения детали при разработке форсированных стендовых испытаний. Исследуются кинематика и динамика деталей, совершающих поступательно-возвратное движение, взаимное расположение детален во время работы, вибронагруженность деталей и узлов. Особое место занимает исследование рабочего процесса дизелей, параметры которого, с одной стороны, определяют энергетические показатели как двигателя, так и автомобиля в целом, а с другой - тепловые и механические нагрузки на основные детали двигателя.

Форсирование скоростного и нагрузочного режимов двигателей ЯМЗ

При испытании деталей на двигателе увеличение тепловых и механических нагрузок производится путем форсирования скоростного и нагрузочного режимов, изменения параметров рабочего процесса, усиления вибронагруженности различными способами, изменения температурного режима. Преимущество форсированных моторных испытаний перед другими состоит в том, что в этом случае сохраняются функциональное взаимодействие деталей двигателей и характер приложения нагрузки.

Наряду с указанным выше, выбор степени форсирования испытаний определяется рассеиванием результатов но мере сокращения продолжительности экспериментов, которую следует выбирать исходя из предполагаемой разницы результатов испытаний различных вариантов объекта.

Далее проверяют правдоподобие тех или иных гипотез развития отказа и на этой основе отрабатывают варианты конструктивных и технологических мер по его устранению.

Все варианты мероприятий проверяют путем форсированных испытаний изделий, лучшие из этих рекомендаций проходят окончательную проверку при эксплуатационных испытаниях. В отдельных случаях вероятность положительных результатов вследствие применения мероприятий достаточно высока. Тогда эти мероприятия целесообразно внедрять до окончания эксплуатационных испытаний. Иногда с целью дополнительной проверки рекомендуемых мероприятий перед эксплуатационными испытаниями проводят стендовые испытания при более высоком уровне форсирования, чем уровень, принятый на предыдущей стадии исследований.

Окончательно эффективность мероприятий оценивают по результатам эксплуатационных испытаний и обобщения опыта эксплуатации. При этом, как было отмечено выше, наиболее достоверные результаты проверки в течение ограниченного срока времени получаются при проведении "активных" эксплуатационных исследований крупных партий подконтрольных изделий в разнообразных условиях базовых автохозяйств. Естественно, что по мере усложнения задач по повышению надежности, обусловленного ростом ресурса, возрастает актуальность применения активных методов комплексного исследования надежности, которые тесно взаимосвязаны с методами лабораторных исследований доработки конструкции.

Термопары

На ЯМЗ температуру в основном измеряют с помощью термопар. В случае невозможности их применения используется метод "плавких вставок". Другие способы измерения температуры, например, по кривой остывания детали, по изменению твердости ее материала под действием температуры и с помощью термокрасок вследствие малой достоверности результатов и других недостатков пока не могут быть рекомендованы для экспериментального исследования дизелей.

Обычно для измерения температуры используют хромель-копелевые термопары, изолированные хлопчатобумажной нитью и пропитанные клеем БФ-2.

Для установки термопары в гильзе сверлят отверстие диаметром 4-4,5 мм на глубину 1,2 мм от ее зеркала.

Подготовленную термопару запаривают в предварительно обезжиренном отверстии с помощью конденсаторной сварки. После этою отверстие заполняют эпоксидной смолой с алюминиевой стружкой. Этот способ заделки позволяет строго выдерживать расстояние от спая до зеркала гильзы.

Сначала термопару устанавливают в капсулу и припаивают к ней с помощью серебряного припоя ПСР-45. Зазор между проводами термопары и капсулой заливают клеем ЭД-5. Затем капсулу с термопарой запрессовывают в отверстие головки блока.

Для заделки термопары в клапан сверлят отверстия диаметром 1,2 мм. На термопару надевают капсулу так, чтобы спай вошел в ее отверстие до упора. Далее капсулу обжимают в оправке.

При установке термопары в поршень изнутри ее вставляют в капсулу и припаивают к последней с помощью газовой горелки, используя серебряный припой. Затем капсулу запрессовывают в подготовленное отверстие. Глубину запрессовки контролируют штангенциркулем.

В случае заделки термопары в поршень снаружи ее устанавливают в капсулу до упора. После этого капсулу обжимают в оправке, вставляют в отверстие в поршне и запрессовывают до упора, применяя оправку со сферическим торцом. Затем капсулу зачеканивают при помощи оправки с плоским торцом.

Подача электрических сигналов от неподвижных деталей (гильз и головок блока) не представляет трудности.

От клапана вследствие малой величины его хода сигнал подается термоэлектродным проводам, один конец которых выведен на тарелку пружины клапана и закреплен на ней, а другой жестко заделан на головке блока. Испытания показали достаточную надежность такого способа токосъема.

Наибольшую сложность представляет определение термо-э. д. с. термопары поршня. Измерение температуры поршня с помощью термопар может быть осуществлено разными способами, отличающимися между собой конструкцией токосъемных приспособлений, передающих ток от термопар на поршне к регистрирующим приборам.

Применяемые на ЯМЗ токосъемные устройства относятся к разряду токосъемных устройств прерывистого действия, основанных на передаче тока в цепь регистрирующих приборов лишь при подходе поршня к н.м.т. При этом продолжительность замыкания контактов соответствует времени поворота коленчатого вала на ± (40-10е) от н. м. т.

В разное время на ЯМЗ применялись пружинно-контактные, вильчатые, пневматические или гидравлические токопередающие контакты. В настоящее время используются только гидравлические токосъемники, в которых контакт поджимается давлением масла р, находящегося в полости под контактом.