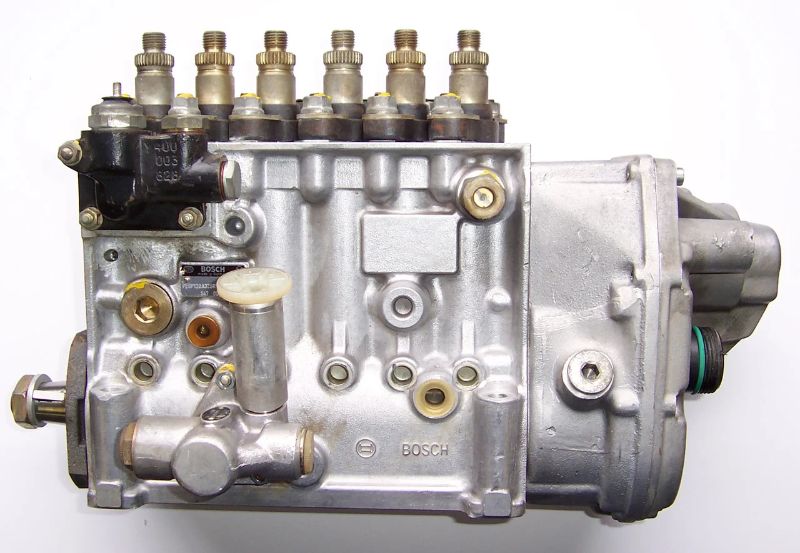

Топливный насос высокого давления ЯМЗ

Все узлы и механизмы насоса высокого давления смонтированы в корпусе. Плунжеры приводятся в движение от кулачкового вала через роликовые толкатели, которые постоянно прижимаются к кулачкам пружинами через нижние тарелки пружин. Поворот плунжера относительно втулки для изменения количества подаваемого топлива осуществляется рейкой топливного насоса через поворотную втулку с зубчатым венцом, находящимся в зацеплении с рейкой. Топливо к плунжерным парам подводится через впускной канал корпуса насоса, к передней части которого присоединен топливопровод от фильтра тонкой очистки. Избыточное количество топлива удаляется из отсечного канала через перепускной клапан. К трубопроводам высокого давления и далее к форсункам топливо нагнетается через нагнетательные клапаны, штуцеры и ниппели.

Трущиеся детали насоса высокого давления смазываются теми же маслами, что и другие детали двигателя. Масло, заливаемое в картер насоса через наклонные отверстия в боковой крышке, разбрызгивается кулачками кулачкового вала. На верхней поверхности средней полки корпуса насоса выполнены маслосборные лотки для смазки трущейся пары толкатель - корпус насоса. Для контроля уровня масла в картере служит указатель уровня.

Просочившееся в картер через плунжерные пары топливо может привести к повышению уровня смазки выше допустимой величины. Во избежание этого в картерной части корпуса насоса выполнено дренажное отверстие, через которое избыточное количество смеси топлива и смазки удаляется по отводящему трубопроводу.

Для вентиляции картерной полости насоса высокого давления на боковой крышке установлен специальный сапун с набивкой, предназначенной для защиты от попадания во внутренние полости пыли и влаги.

Корпус насоса высокого давления изготовлен из алюминиевого сплава. Отлитая в кокиль заготовка корпуса перед механической обработкой подвергается термической обработке для получения высокой прочности. В корпусе выполнены гнезда для установки и крепления плунжерных пар, нагнетательных клапанов и отводящих к форсункам топливо штуцеров. Горизонтально расположенные в головке вдоль корпуса впускной и отсечной каналы соединены двумя поперечными сверлениями. Продольные каналы со стороны регулятора заглушены стальными пробками и с уплотняющими шайбами. Поперечные каналы закрыты пробками для спуска воздуха, ввернутыми в специальные стальные ввертыши корпуса, уплотненные прокладками. В передней части впускной канал заканчивается также стальным ввертышем с прокладкой.

На нижней поверхности головки проточены гнезда для установки верхних тарелок пружин толкателей.

Под впускным каналом расположено отверстие под рейку топливного насоса. С торцов корпуса топливного насоса двигателя в это отверстие установлены латунные втулки. Внутренние поверхности втулок окончательно обрабатываются после установки в корпус.

В корпусе насоса расточены направляющие толкателей плунжеров. Каждое отверстие имеет два вертикальных паза прямоугольного сечения, которые фиксируют толкатели от проворота относительно плоскостей расположения кулачков кулачкового вала.

На боковой поверхности корпуса обработана площадка для установки боковой крышки. Алюминиевая крышка, закрывающая и уплотняющая полость расположения пружин толкателей через паронитовую прокладку, крепится к корпусу специальными стальными болтами, которые ввертываются в бобышки противоположной боковой стенки насоса. В канавку стержня каждого болта установлено пружинное кольцо, предохраняющее болт от выпадания из отверстия крышки при снятии последней с насоса. Для обеспечения достаточной жесткости на внутренней поверхности крышки в литье выполнена сетка звездообразных ребер.

В нижней части корпуса насоса выполнены расточки для установки передней крышки, корпуса регулятора с подшипниками и средней опоры кулачкового вала. Полость кулачкового вала снизу закрыта стальной штампованной крышкой. Нижняя крышка крепится к корпусу винтами через паронитовую прокладку. На обработанных переднем и заднем торцах корпуса выполнены резьбовые отверстия для крепления передней крышки, кляммера топливопровода спереди и регулятора числа оборотов сзади насоса.

На боковой поверхности корпуса насоса со стороны боковой крышки расположена обработанная площадка с тремя резьбовыми отверстиями и расточка для установки и крепления топливоподкачивающего насоса. С той же стороны корпуса в наклонной бобышке со сквозным отверстием устанавливается измеритель уровня масла. Контрольное отверстие заканчивается установленным на прокладке стальным ввертышем, к которому специальным болтом с медными шайбами присоединен дренажный трубопровод. Кулачковый вал насоса высокогодавления изготовлен из низкоуглеродистой хромо-марганцевой стали. Для обеспечения высокой долговечности рабочие поверхности всех кулачков и опорных шеек подвергаются цементации и закалке.

Количество кулачков вала соответствует числу секций насоса, а их взаимное расположение - порядку чередования подач секциями. На кулачковом валу имеется эксцентрик для признакам вода топливоподкачивающего насоса. Конусные концы вала со шпоночными пазами, заканчивающиеся резьбой, предназначены для установки и крепления муфты опережения впрыска спереди и демпферной шестерни привода регулятора сзади насоса.

Кулачковый вал насоса вращается в конических подшипниках, обоймы которых напрессованы на концевые опоры вала. Наружные обоймы запрессованы в расточки передней крышки и корпуса регулятора. Между корпусом и передней крышкой имеется набор регулировочных прокладок из листовой стали. Их количество подобрано таким образом, чтобы осевой зазор в конических подшипниках был в пределах 0,01-0,07 мм. На передней крышке и корпусе регулятора для уплотнения полости кулачкового вала установлены резино-армированные сальники. Изготовленная из алюминиевого сплава передняя крышка устанавливается в расточку корпуса насоса с диаметральным зазором 0,01-0,05 мм и крепится к корпусу своим фланцем и вместе с регулировочными прокладками четырьмя винтами.

На установочной цилиндрической поверхности крышки выполнена канавка прямоугольного

сечения, в которой расположено резиновое кольцо уплотняющее полость кулачкового вала.

Для уменьшения прогиба вала при работе его средняя шейка установлена в подшипник скольжения. Средняя опора состоит из нижней и верхней половин, стянутых двумя винтами, ввернутыми в нижнюю половину. В верхней половине выполнены две цековки под головки винтов и два выреза под толкатели плунжеров.

Обе половины опоры изготовлены отливкой из специального алюминиевого сплава. Окончательная механическая обработка их по наружному и внутреннему диаметрам осуществляется в сборе, поэтому промежуточная опора представляет собой комплект, в котором замена одной детали на одноименную из другого комплекта не допускается.

Промежуточная опора устанавливается в корпус насоса с диаметральным зазором 0,03-0,09 мм и фиксируется от проворачивания и осевого перемещения винтом с уплотняющей шайбой. Фиксирующий хвостовик винта входит в отверстие промежуточной опоры с зазором 0,16-0,4 мм. Диаметральный зазор между средней шейкой кулачкового вала и опорой 0,04-0,093 мм.

Толкатель плунжера изготовлен из низкоуглеродистой хромомарганцевой стали методом литья по выплавляемой модели. Перед окончательной механической обработкой заготовка толкателя подвергается цементации и закалке.

В боковых стенках толкателя развернуты два соосных отверстия для установки оси ролика, изготовленной из хромованадиевой стали и имеющей высокую поверхностную твердость. На одном конце оси выполнена накатка в виде мелких шлицев. При сборке ось вводится в толкатель через большее отверстие с зазором 0,03 мм и запрессовывается накаткой в меньшее отверстие с натягом 0,007-0,039 мм таким образом, чтобы обработанные плоскости ее концевых шипов были параллельны оси толкателя. На ось надевается с зазором 0,013-0,043 мм плавающая втулка 53, на которой вращается с зазором 0,016-0,052 мм ролик толкателя, изготовленный, как и втулка, из подшипниковой стали с высокой поверхностной твердостью.

Толкатель в сборе устанавливается в расточку корпуса насоса с зазором 0,020-0,063 мм и удерживается от проворачивания выступающими шипами оси ролика, которые входят в направляющие пазы расточки корпуса с суммарным боковым зазором 0,22-0,38 мм.

В днище толкателя выполнено резьбовое отверстие, в которое ввертывается регулировочный болт, фиксируемый контргайкой. Верхний торец головки регулировочного болта, на который опирается хвостовик плунжера, имеет высокую твердость.

На цилиндрическом выступе головки болта центрируется нижняя тарелка пружины толкателя. Боковой прорезью нижняя тарелка надета на хвостовик плунжера. В тарелке имеется выточка, в которую заходит грибковая часть хвостовика плунжера. Глубина выточки подбирается так, чтобы после установки деталей вертикальное перемещение плунжера, необходимое для его свободного проворачивания вокруг своей оси, было равно 0,70-0,31 мм.

Пружина толкателя изготовляется из специальной пружинной проволоки и подвергается обработке, повышающей ее усталостную прочность. Пружина покрывается глифталевым лаком, защищающим ее поверхность от коррозии. Верхний торец пружины центрируется в выточке верхней тарелки, которая устанавливается в специальной расточке корпуса насоса. Нижний торец пружины опирается на нижнюю тарелку. Плунжерная пара насоса высокого давления представляет собой комплект, состоящий из плунжера и втулки плунжера. Обе детали выполняют из хромомолибденовой стали; поверхности их азотируют и подвергают закалке до высокой твердости с последующей обработкой глубоким холодом для стабилизации свойств материала.

После окончательной обработки плунжер и втулку плунжера подбирают друг к другу по сопряженному диаметру таким образом, чтобы при подвижности плунжера относительно втулки получить максимальную плотность пары. Поэтому замена в комплекте одной детали на одноименную из другого комплекта не допускается.

Втулка плунжера устанавливается в расточке корпуса насоса с зазором 0,07 мм между наружным диаметром нижней части и корпусом и с диаметральным зазором между корпусом и верхней частью втулки 0,2 мм с учетом всех допускаемых отклонений при изготовлении. Положение втулки относительно оси фиксируется установочным винтом, ввертываемым в корпус насоса со стороны боковой крышки и входящим своим хвостовиком в специальный паз втулки с зазором 0,17 мм.

В верхней части плунжера сделаны два отверстия и пазы с винтовой кромкой. Нижняя часть плунжера имеет два боковых шипа, которые входят в пазы поворотной втулки с зазором 0,023 мм.

Стальная поворотная втулка может поворачиваться вокруг втулки плунжера, на которую она надета с диаметральным зазором 0,03 мм.

На верхней части поворотной втулки закреплен зубчатый венец, обработанный из стальной отливки. Венец представляет собой разрезное кольцо с зубчатым сектором, стянутое на втулке винтом. Поворотом венца относительно втулки при сборке регулируется подача топлива секцией насоса.

Стальная рейка топливного насоса находится в постоянном зацеплении с зубчатыми венцами поворотных втулок всех секций. Перемещаясь, рейка управляет величиной подачи топлива. Рейка перемещается в латунных втулках, окончательно обработанных в сборе с корпусом насоса. Правильное положение рейки и длина ее хода определяются фиксирующим винтом, ввернутым в корпус с уплотняющей шайбой. Цилиндрический конец винта входит в продольный паз рейки с зазором 0,32 мм.

Конец рейки, выходящий в полость регулятора, обработан под соединение с тягой рейки регулятора. Передний выступающий из корпуса насоса конец рейки закрывается стальным колпаком рейки, навернутым на ввертыш корпуса насоса. В колпак рейки ввернут винт-ограничитель мощности, ограничивающий перемещение рейки, а, следовательно, и величину подачи топлива во время обкатки двигателя. Винт шплинтуется проволокой и пломбируется.По окончании обкатки двигателя винт должен быть расшплинтован и вывернут из колпака до упора.

Во избежание течи масла из полости насоса по резьбе винта-ограничителя на колпак рейки плотно надевается резиновый кожух. Нагнетательный клапан представляет собой комплект клапана и седла клапана. Нагнетательный клапан и седло являются прецизионной парой, в которой замена одной детали на одноименную деталь из другого комплекта не допускается. Обе детали комплекта выполняются из шарикоподшипниковой стали, обрабатываются с высокой точностью и чистотой и имеют высокую твердость.

Клапан состоит из головки с конической запорной фаской и направляющим выступом для пружины и хвостовика с четырьмя прорезями для прохода топлива. Между хвостовиком и головкой расположен ограниченный канавками цилиндрический разгрузочный поясок, который плотно входит в отверстие седла нагнетательного клапана. Размеры цилиндрического пояска подобраны таким образом, чтобы объем топлива, вытесняемый клапаном от начала его движения до выхода нижней кромки пояска из седла (разгрузочный объем), был в пределах 79-82 мм3. Клапан при работе перемещается в отверстии седла, которое является направляющим для хвостовика клапана. В верхней части отверстие седла заканчивается запорной конусной поверхностью. На наружной поверхности седла выполнена резьба для съемника клапана.

Клапан прижат к седлу пружиной, верхний торец которой упирается в кольцевой выступ упора клапана. Верхний торец стального упора прорезан прямым прямоугольным пазом для прохода топлива из надклапанной полости в выходной ниппель.

Седло нагнетательного клапана устанавливается в корпус насоса с диаметральным зазором 0,06 мм и нижним торцом кольцевого бурта опирается на верхний торец втулки плунжера. Оба торца выполнены с точностью и чистотой, достаточной для уплотнения стыка без каких-либо прокладок.

Седло клапана прижато к втулке плунжера конической поверхностью штуцера через уплотнительную текстолитовую прокладку. Штуцер изготовлен из хромистой высокоуглеродистой стали и подвергнут термообработке. Внутри штуцера выполнена полость, в которой расположены нагнетательный клапан с пружиной и упором. Верхняя часть внутренней полости пересекается поперечным отверстием для выхода топлива из штуцера в топливопровод высокого давления. На наружной поверхности штуцера имеется шестигранник для ввертывания штуцера в корпус насоса. Верхняя часть штуцера заканчивается резьбовым хвостовиком для крепления деталей, соединяющих внутреннюю полость штуцера с топливопроводом. Под шестигранником на штуцере выполнена накатка в виде мелких шлицев. Каждая пара штуцеров фиксируется в затянутом состоянии двумя стальными фигурными сухарями, опирающимися своими выступами в шлицевые поверхности штуцеров. Установленные с обеих сторон пары штуцеров сухари стягиваются винтами.

На верхней части каждого штуцера с помощью колпачковых гае и уплотнительных конических алюминиевых шайб закреплены ниппели, обработанные из стальных отливок. В полости ниппелей выполнены кольцевые канавки и выходящие из них отверстия для выхода топлива из штуцеров насоса. Для установки и крепления топливопроводов на хвостовиках ниппелей нарезана наружная резьба и обработан переходящий в отверстие внутренний конус.

На переднем торце насоса на выходе из отсечного канала ввернут на резьбе перепускной клапан. Грибковый капроновый клапан перемещается в стальной направляющей, полученной обработкой штампованной заготовки. Со стороны бурта, в который упирается пружина клапана, в направляющей выполнена прорезь для прохода топлива к сливному трубопроводу. Направляющая с клапаном и пружиной расположена в стальном корпусе, в который ввертывается на резьбе стальное седло клапана. Глубиной установки седла регулируется давление, при котором открывается клапан. После сборки и регулировки положение седла клапана фиксируется расчеканкой резьбы в корпусе. На переднем обработанном торце корпуса клапана выполнено резьбовое отверстие для присоединения к перепускному клапану отводящего трубопровода.

В результате изучения опыта эксплуатации дизелей установлено, что основным узлом, от которого зависит ресурс топливной аппаратуры, является плунжерная пара. Исследование изношенных в эксплуатации плунжерных пар позволяет следующим образом классифицировать виды разрушения поверхностей: абразивное истирание, контактное схватывание с разрушением узлов сцепления, коррозионное и эрозионное разрушения.

Наиболее типичным и интенсивным видом разрушения, определяющим ресурс плунжерной пары, является абразивное истирание. В результате обработки данных измерений большого количества плунжерных пар с различной наработкой в эксплуатационных условиях установлено, что у плунжера наиболее интенсивно изнашивается головка, особенно участок, расположенный против впускного окна втулки, а у втулки - рабочая поверхность над верхней кромкой этого окна.

Изношенные поверхности плунжера и втулки имеют вид выемки определенной длины с переменной глубиной профиля. Крутизна этого профиля возрастает с увеличением наработки. Глубина изношенных участков плунжера и втулки монотонно уменьшается по их длине и ширине. Ориентация изношенного участка относительно дозирующих кромок плунжера свидетельствует, что наибольшему износу он подвергается в зоне, соответствующей малому активному ходу.

Практика эксплуатации топливной аппаратуры в различных климатических условиях показала, что износ плунжерной пары до предельного состоянии не ухудшает энергетических показателей и пусковых качеств дизеля.

Было проведено осциллографирование давления в штуцере насоса, продолжительности и запаздывания впрыска топлива при различной частоте вращения коленчатого вала, а также снята характеристика подачи топлива при работе с новой плунжерной парой, у которой диаметральный зазор равен 0,8 мкм, а также с парами Лг 6 и 10, имеющими суммарный износ соответственно 29 и 40 мкм. Установлено, что износ плунжерной пары до состояния пары № 6 приводит к запаздыванию начала впрыска на 2,5' по углу поворота распределительного вала, увеличению продолжительности впрыска на 1,2" угла поворота коленчатого вала при номинальной частоте вращения и практически неизменных максимальном давлении, запаздывании впрыска и характеристике подачи топлива.